行業(yè)新聞

技術(shù)支持

定襄法蘭生產(chǎn)廠家法蘭內(nèi)螺紋生產(chǎn)要求

法蘭連接的方法:法蘭連接是管道通過連接件法蘭及緊固件螺栓、螺母的緊固.壓緊中間的法蘭墊片而使管道連接起來的一種連接方法,法蘭墊片根據(jù)不同的環(huán)境及工藝要求,選擇不同的墊片。法蘭連接是可拆卸接頭,常用于管材和法蘭閥門的連接、管道與法蘭管件(盤式彎頭,三通等)、法蘭接口的設(shè)備連接等、法蘭連接具有拆卸方便、連接強(qiáng)度高、嚴(yán)密性好等優(yōu)點(diǎn)。

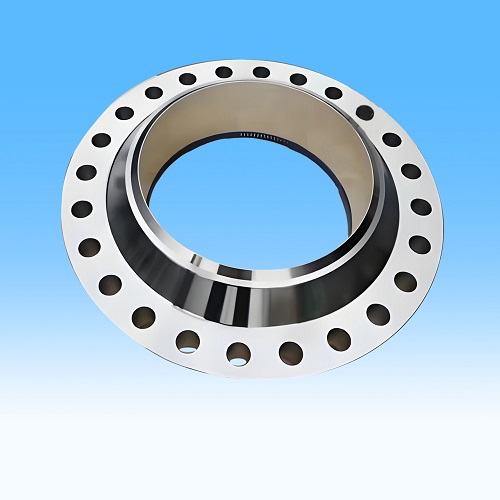

常用法蘭:平焊法蘭、絲扣法蘭、平焊松套法蘭、對(duì)焊法蘭、卷邊松套法蘭等。鍛造法蘭成本較高,適用于高溫高壓的工作環(huán)境;卷式法蘭質(zhì)優(yōu)價(jià)廉,一次成型最大可以做到7米。

絲扣法蘭和鋼管的連接為螺紋連接,主要用于鍍鋅鋼管與帶法蘭的附件連接、安裝時(shí),在加工好的管螺紋上纏麻抹鉛油,將具有內(nèi)螺紋的法蘭擰緊即可,非常簡(jiǎn)單方便。法蘭內(nèi)螺紋生產(chǎn)時(shí)要注意的事項(xiàng):1.降低切削速度;2.防止螺絲攻與下孔偏心或傾斜;3.螺絲攻之夾持采用浮動(dòng)式;4.攻牙夾持器改用可調(diào)整式;5.不貫通之下孔徑,防止螺絲攻碰到孔底;6防止底孔的加工硬化;7.保持穩(wěn)定進(jìn)給;8.去除前一工序產(chǎn)生的鐵屑;9.檢測(cè)加工材料的硬度及組織機(jī)構(gòu).

內(nèi)螺紋中徑擴(kuò)大

螺絲攻選定不適當(dāng)

1.使用精度級(jí)數(shù)適合的螺絲攻

2.增加吃入部的長(zhǎng)度

3.減少前角

4.選擇同心寬鏟背的絲錐

5.調(diào)整切削錐長(zhǎng)的鏟背角

切屑堵塞

1.應(yīng)使用先端絲攻或螺旋絲攻

2.減少螺絲攻溝數(shù),而擴(kuò)大溝的容積

3.使用細(xì)牙螺紋

4.下孔徑盡量加大

5.盲孔的場(chǎng)合盡可能加深底孔

6.縮短攻牙長(zhǎng)度

7.改用他種切削油及注油方式

8.選用內(nèi)冷式絲錐

使用條件不適當(dāng)

1.調(diào)整切削速度

2.防止螺絲攻與下孔偏心或傾斜

3.螺絲攻或工作物之固定改用浮動(dòng)式

4.進(jìn)刀速度應(yīng)適當(dāng)而防止牙山變形

5.采取強(qiáng)制進(jìn)刀方式(螺距進(jìn)刀方式)

6.適當(dāng)選用攻牙機(jī)的加工能力

7.防止主軸振動(dòng)

8使用柔性攻絲錐

粘結(jié)

1.使用有表面氧化皮膜處理之螺絲攻

2.改用反熔著性較高的切削油

3.降低切削速度

4.改變切削角使適合被切削材質(zhì)

5.選用內(nèi)冷式絲錐

6.縮短螺紋部長(zhǎng)度

內(nèi)螺紋中徑縮小

螺絲攻選定不適當(dāng)

1.使用加大螺絲攻

A.對(duì)被切削材如銅合金、鋁合金、鑄鐵等攻牙是擴(kuò)大率較少的

B.被削材如為管狀或薄板等容易反彈等

2.吃入間隙角要適當(dāng)

3.加大切削角

4.加大前角

5.增加槽數(shù)

內(nèi)螺紋外傷

回轉(zhuǎn)推出時(shí),尤其是絲攻將離開內(nèi)螺紋口處,速度應(yīng)適當(dāng)以免有損傷發(fā)生

內(nèi)螺紋中有切屑?xì)埩?/p>

1.提高絲錐鋒利度,減少其須狀切屑之殘留

2.完全清除殘留的切屑后,才以量規(guī)檢查內(nèi)螺紋

【下列全部是關(guān)于內(nèi)螺紋加工面的問題】

吃入部長(zhǎng)度不夠

增加先端吃入部長(zhǎng)度

切削角不適當(dāng)

切削角須配合工作物材質(zhì)

粘結(jié)

1.使用螺紋部有間隙角加工之螺絲攻

2.減少刃部厚度

3.使用經(jīng)表面處理的螺絲攻

4.改變切削油種類及注油方式

5.降低切削速度

切屑堵塞

1.應(yīng)使用先端絲攻或螺旋絲攻

2.加大下孔徑

振波

過分銳利

1.減少切削角度

2.磨小螺紋部之間隙角

再研磨不適當(dāng)

1.避免刃部厚度過小

2.不得研磨溝底

3-3有關(guān)螺絲攻耐久性的問題

絲錐折斷

【下列有關(guān)螺絲攻耐久性的問題】

切屑堵塞

1.材質(zhì)SKS2改用SKH

2.防止鐵屑堵塞(或使用先端絲攻、螺旋絲攻、無溝絲攻)

3.加大容屑槽

4.清除底孔及加工工件周圍的切屑

5.確保清除切屑空間

切削扭力過大

1.下孔徑盡量擴(kuò)大

2.縮短攻牙長(zhǎng)度

3.改用細(xì)牙螺紋

4.為了增加螺絲攻之銳利度加大切削角

5.為了減少摩擦、扭力、螺紋部間隙角可以稍微加大,刃部厚度減少

6.使用螺旋絲攻

使用條件不適當(dāng)

1.降低切削速度

2.防止螺絲攻與下孔偏心或傾斜

3.螺絲攻之夾持采用浮動(dòng)式

4.攻牙夾持器改用可調(diào)整式

5.不貫通之下孔徑,防止螺絲攻碰到孔底

6防止底孔的加工硬化

7.保持穩(wěn)定進(jìn)給

8.去除前一工序產(chǎn)生的鐵屑

9.調(diào)查加工材料的硬度及組織機(jī)構(gòu)的均一性

再研磨不適當(dāng)

1.不得研磨溝底

2.避免刃厚過小

3.耗損部應(yīng)磨掉

4.提早再研磨時(shí)間

刃部崩欠

螺絲攻選定不適當(dāng)

1.減少切削角度

2.變換螺絲攻材質(zhì)

3.降低硬度

4.吃入部加長(zhǎng)

5.防止切屑堵塞(應(yīng)使用旋溝絲攻)

6.縮短螺紋長(zhǎng)度

7.磨損部全部清除

8.避免刀刃厚度過小

使用條件不適當(dāng)

1.降低切削速度

2.防止中心偏差,避免吃入時(shí)衡

3.不貫通孔時(shí),不得急速回轉(zhuǎn)

4.增加吃入部長(zhǎng)度

5.使用柔性攻絲夾具

6.提高同軸度

7.防止底孔加工時(shí)的加工硬化

免責(zé)聲明:本文系網(wǎng)絡(luò)轉(zhuǎn)載,版權(quán)歸原作者所有。但因轉(zhuǎn)載眾多,或無法確認(rèn)真正原始作者,如涉及作品版權(quán)問題,請(qǐng)與我們聯(lián)系,我們將在第一時(shí)間協(xié)商版權(quán)問題或刪除內(nèi)容!內(nèi)容為作者個(gè)人觀點(diǎn),并不代表本公眾號(hào)贊同其觀點(diǎn)和對(duì)其真實(shí)性負(fù)責(zé)!

- 美標(biāo)法蘭的大凸面小凸面是什么意思2020-03-17

- 帶頸法蘭的應(yīng)用領(lǐng)域和優(yōu)點(diǎn)有哪些?2019-10-25

- 法蘭封面粗糙度要求2019-08-13

- 法蘭有幾種使用方法連接和過濾器的優(yōu)點(diǎn)2019-08-05

- 不銹鋼法蘭焊接時(shí)要注意這些事項(xiàng)2019-07-18

- 法蘭安裝不合格,發(fā)生泄漏是什么原因?2019-07-16

抗硫化氫法蘭:工業(yè)管道系統(tǒng)的堅(jiān)固防線

在石油、天然氣等能源開采以及化工等眾多工業(yè)領(lǐng)域中,硫化氫(H?S)作為一種常見且極具腐蝕性的氣體,對(duì)管道系統(tǒng)構(gòu)成了嚴(yán)峻挑戰(zhàn)。硫化氫不僅具有強(qiáng)腐蝕性,還會(huì)引發(fā)應(yīng)力腐蝕開裂等問題,嚴(yán)重威脅管道的安全運(yùn)行。抗硫化氫法蘭應(yīng)運(yùn)而生,成為保障管道系統(tǒng)在含硫環(huán)境中穩(wěn)定、安全運(yùn)行的關(guān)鍵部件。

在石油、天然氣等能源開采以及化工等眾多工業(yè)領(lǐng)域中,硫化氫(H?S)作為一種常見且極具腐蝕性的氣體,對(duì)管道系統(tǒng)構(gòu)成了嚴(yán)峻挑戰(zhàn)。硫化氫不僅具有強(qiáng)腐蝕性,還會(huì)引發(fā)應(yīng)力腐蝕開裂等問題,嚴(yán)重威脅管道的安全運(yùn)行。抗硫化氫法蘭應(yīng)運(yùn)而生,成為保障管道系統(tǒng)在含硫環(huán)境中穩(wěn)定、安全運(yùn)行的關(guān)鍵部件。

在石油、天然氣等能源開采以及化工等眾多工業(yè)領(lǐng)域中,硫化氫(H?S)作為一種常見且極具腐蝕性的氣體,對(duì)管道系統(tǒng)構(gòu)成了嚴(yán)峻挑戰(zhàn)。硫化氫不僅具有強(qiáng)腐蝕性,還會(huì)引發(fā)應(yīng)力腐蝕開裂等問題,嚴(yán)重威脅管道的安全運(yùn)行。抗硫化氫法蘭應(yīng)運(yùn)而生,成為保障管道系統(tǒng)在含硫環(huán)境中穩(wěn)定、安全運(yùn)行的關(guān)鍵部件。

硫化氫腐蝕的威脅 硫化氫在工業(yè)環(huán)境中廣泛存在,尤其在石油和天然氣開采過程中,地層中的硫化氫會(huì)隨著油氣一同被開采出來。當(dāng)硫化氫與水接觸時(shí),會(huì)形成酸性溶液,對(duì)金屬材料產(chǎn)生強(qiáng)烈的腐蝕作用。這種腐蝕主要表現(xiàn)為均勻腐蝕、點(diǎn)蝕、氫致開裂(HIC)、硫化物應(yīng)力腐蝕開裂(SSC)等形式。均勻腐蝕會(huì)使金屬材料的厚度逐漸減薄,降低其承載能力;點(diǎn)蝕則會(huì)在金屬表面形成小孔,成為腐蝕進(jìn)一步發(fā)展的隱患;氫致開裂和硫化物應(yīng)力腐蝕開裂更為危險(xiǎn),它們會(huì)在材料內(nèi)部產(chǎn)生裂紋,最終導(dǎo)致管道破裂,引發(fā)泄漏事故,造成嚴(yán)重的環(huán)境污染和經(jīng)濟(jì)損失。

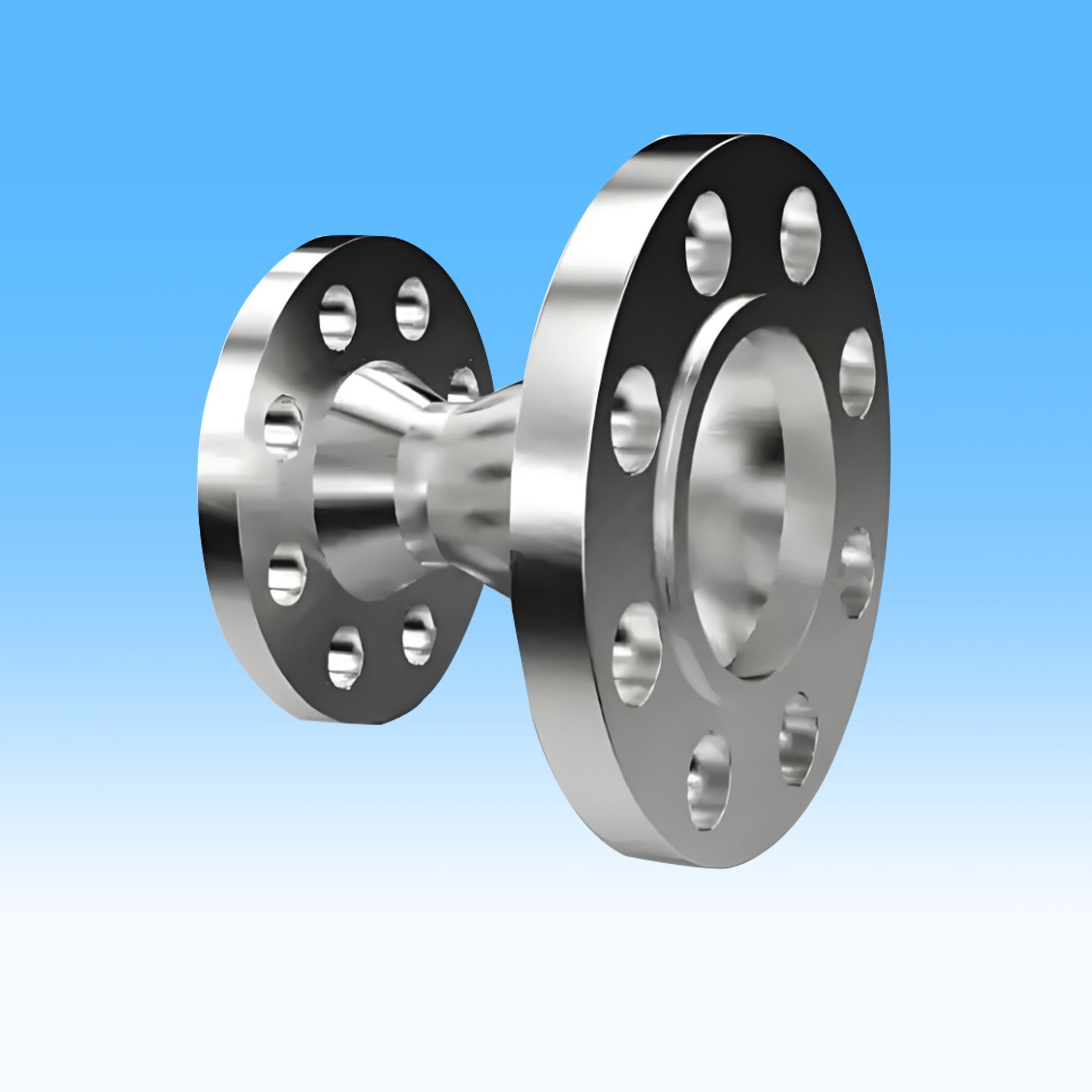

抗硫化氫法蘭的工作原理 抗硫化氫法蘭通過特殊的設(shè)計(jì)和材料選擇來抵御硫化氫的侵蝕。在設(shè)計(jì)方面,它通常具有更合理的結(jié)構(gòu),以減少應(yīng)力集中點(diǎn),降低因應(yīng)力導(dǎo)致的腐蝕風(fēng)險(xiǎn)。例如,帶頸對(duì)焊法蘭采用了特殊的喇叭形體結(jié)構(gòu),這種結(jié)構(gòu)能使焊口離接合面有較大距離,避免接合面受到焊接溫度變形的影響,同時(shí)也有助于均勻分散管道內(nèi)的壓力和應(yīng)力。 從材料角度來看,抗硫化氫法蘭選用的鋼材經(jīng)過精心篩選和處理。這些鋼材一般具有低硫、低磷含量,以減少雜質(zhì)對(duì)材料耐腐蝕性的不利影響。同時(shí),會(huì)添加一些合金元素,如鉻(Cr)、鎳(Ni)、鉬(Mo)等。鉻能在金屬表面形成一層致密的氧化膜,提高材料的抗氧化和抗腐蝕能力;鎳可以增強(qiáng)材料的強(qiáng)度和韌性,同時(shí)提高其在酸性環(huán)境中的耐腐蝕性;鉬則有助于提高材料的抗點(diǎn)蝕和縫隙腐蝕性能。通過這些合金元素的協(xié)同作用,使法蘭材料具備優(yōu)異的抗硫化氫腐蝕性能。

抗硫化氫法蘭的應(yīng)用領(lǐng)域 石油和天然氣開采 在石油和天然氣開采過程中,從井口到集輸管道,再到處理廠的各個(gè)環(huán)節(jié),都面臨著硫化氫腐蝕的風(fēng)險(xiǎn)。抗硫化氫法蘭廣泛應(yīng)用于這些管道系統(tǒng)中,確保油氣的安全輸送和處理。例如,在高含硫氣田的開采中,井口裝置的連接、集輸管道的連接等部位都必須使用抗硫化氫法蘭,以防止硫化氫對(duì)管道的腐蝕,保障生產(chǎn)的連續(xù)性和安全性。 化工行業(yè) 化工生產(chǎn)中,許多工藝過程會(huì)涉及到硫化氫或含硫化合物。如煉油廠的加氫裝置、硫磺回收裝置,以及一些以含硫原料進(jìn)行生產(chǎn)的化工企業(yè)。在這些裝置的管道系統(tǒng)中,抗硫化氫法蘭用于連接管道、設(shè)備,防止硫化氫腐蝕導(dǎo)致的泄漏事故,保證化工生產(chǎn)的穩(wěn)定運(yùn)行。 海洋工程 海洋環(huán)境中不僅存在海水的腐蝕,一些海底油氣田還含有硫化氫等腐蝕性氣體。海上平臺(tái)的油氣輸送管道、海水處理系統(tǒng)等都需要使用抗硫化氫法蘭。這些法蘭要同時(shí)具備抗海水腐蝕和抗硫化氫腐蝕的性能,以適應(yīng)惡劣的海洋環(huán)境。

抗硫化氫法蘭的性能測(cè)試 為了確保抗硫化氫法蘭在實(shí)際使用中能夠可靠地抵御硫化氫腐蝕,需要進(jìn)行一系列嚴(yán)格的性能測(cè)試。 氫致開裂(HIC)測(cè)試 常用的測(cè)試標(biāo)準(zhǔn)有 NACE TM0284 - 2016、GB/T 8650 - 2015 等。測(cè)試時(shí),從法蘭上切割出特定尺寸的試樣,將其置于含有 NaCl 和 CH?COOH 的酸化溶液(如 A 溶液)或合成海水溶液(如 B 溶液)中,在常溫常壓下暴露 96 小時(shí)。測(cè)試結(jié)束后,通過宏觀檢查和微觀分析來評(píng)估試樣表面和內(nèi)部是否有裂紋形成,以此判斷法蘭材料對(duì)氫致開裂的敏感性。 硫化物應(yīng)力腐蝕開裂(SSC)測(cè)試 依據(jù) NACE TM0177 等標(biāo)準(zhǔn)進(jìn)行。測(cè)試時(shí),對(duì)試樣施加一定的應(yīng)力,并將其置于含硫化氫的酸性溶液中,觀察在規(guī)定時(shí)間內(nèi)試樣是否出現(xiàn)裂紋。該測(cè)試主要評(píng)估法蘭材料在硫化氫環(huán)境和應(yīng)力共同作用下抵抗開裂的能力。

抗硫化氫法蘭的發(fā)展趨勢(shì) 隨著工業(yè)的不斷發(fā)展,對(duì)管道系統(tǒng)在含硫環(huán)境下的安全運(yùn)行要求越來越高,抗硫化氫法蘭也在不斷發(fā)展創(chuàng)新。一方面,材料研發(fā)持續(xù)深入,新型高性能材料不斷涌現(xiàn),如具有更優(yōu)異耐腐蝕性和綜合性能的合金材料。通過優(yōu)化合金成分和微觀結(jié)構(gòu),進(jìn)一步提高法蘭的抗硫化氫腐蝕能力和使用壽命。另一方面,制造工藝不斷改進(jìn),采用先進(jìn)的加工技術(shù)和質(zhì)量控制手段,確保法蘭的制造精度和質(zhì)量穩(wěn)定性。例如,利用數(shù)字化制造技術(shù)實(shí)現(xiàn)精準(zhǔn)加工,通過嚴(yán)格的質(zhì)量管理體系保證每一個(gè)法蘭都符合高標(biāo)準(zhǔn)的性能要求。同時(shí),隨著智能化技術(shù)的發(fā)展,未來抗硫化氫法蘭可能會(huì)集成一些智能監(jiān)測(cè)功能,能夠?qū)崟r(shí)監(jiān)測(cè)其腐蝕狀態(tài)和工作性能,為管道系統(tǒng)的安全運(yùn)行提供更可靠的保障。 抗硫化氫法蘭在工業(yè)管道系統(tǒng)中起著至關(guān)重要的作用,它是抵御硫化氫腐蝕的堅(jiān)固防線。通過不斷優(yōu)化材料選擇、改進(jìn)設(shè)計(jì)和制造工藝、加強(qiáng)性能測(cè)試以及探索智能化發(fā)展,抗硫化氫法蘭將在未來的工業(yè)發(fā)展中持續(xù)為管道系統(tǒng)的安全穩(wěn)定運(yùn)行保駕護(hù)航。

硫化氫腐蝕的威脅 硫化氫在工業(yè)環(huán)境中廣泛存在,尤其在石油和天然氣開采過程中,地層中的硫化氫會(huì)隨著油氣一同被開采出來。當(dāng)硫化氫與水接觸時(shí),會(huì)形成酸性溶液,對(duì)金屬材料產(chǎn)生強(qiáng)烈的腐蝕作用。這種腐蝕主要表現(xiàn)為均勻腐蝕、點(diǎn)蝕、氫致開裂(HIC)、硫化物應(yīng)力腐蝕開裂(SSC)等形式。均勻腐蝕會(huì)使金屬材料的厚度逐漸減薄,降低其承載能力;點(diǎn)蝕則會(huì)在金屬表面形成小孔,成為腐蝕進(jìn)一步發(fā)展的隱患;氫致開裂和硫化物應(yīng)力腐蝕開裂更為危險(xiǎn),它們會(huì)在材料內(nèi)部產(chǎn)生裂紋,最終導(dǎo)致管道破裂,引發(fā)泄漏事故,造成嚴(yán)重的環(huán)境污染和經(jīng)濟(jì)損失。

抗硫化氫法蘭的工作原理 抗硫化氫法蘭通過特殊的設(shè)計(jì)和材料選擇來抵御硫化氫的侵蝕。在設(shè)計(jì)方面,它通常具有更合理的結(jié)構(gòu),以減少應(yīng)力集中點(diǎn),降低因應(yīng)力導(dǎo)致的腐蝕風(fēng)險(xiǎn)。例如,帶頸對(duì)焊法蘭采用了特殊的喇叭形體結(jié)構(gòu),這種結(jié)構(gòu)能使焊口離接合面有較大距離,避免接合面受到焊接溫度變形的影響,同時(shí)也有助于均勻分散管道內(nèi)的壓力和應(yīng)力。 從材料角度來看,抗硫化氫法蘭選用的鋼材經(jīng)過精心篩選和處理。這些鋼材一般具有低硫、低磷含量,以減少雜質(zhì)對(duì)材料耐腐蝕性的不利影響。同時(shí),會(huì)添加一些合金元素,如鉻(Cr)、鎳(Ni)、鉬(Mo)等。鉻能在金屬表面形成一層致密的氧化膜,提高材料的抗氧化和抗腐蝕能力;鎳可以增強(qiáng)材料的強(qiáng)度和韌性,同時(shí)提高其在酸性環(huán)境中的耐腐蝕性;鉬則有助于提高材料的抗點(diǎn)蝕和縫隙腐蝕性能。通過這些合金元素的協(xié)同作用,使法蘭材料具備優(yōu)異的抗硫化氫腐蝕性能。

抗硫化氫法蘭的應(yīng)用領(lǐng)域 石油和天然氣開采 在石油和天然氣開采過程中,從井口到集輸管道,再到處理廠的各個(gè)環(huán)節(jié),都面臨著硫化氫腐蝕的風(fēng)險(xiǎn)。抗硫化氫法蘭廣泛應(yīng)用于這些管道系統(tǒng)中,確保油氣的安全輸送和處理。例如,在高含硫氣田的開采中,井口裝置的連接、集輸管道的連接等部位都必須使用抗硫化氫法蘭,以防止硫化氫對(duì)管道的腐蝕,保障生產(chǎn)的連續(xù)性和安全性。 化工行業(yè) 化工生產(chǎn)中,許多工藝過程會(huì)涉及到硫化氫或含硫化合物。如煉油廠的加氫裝置、硫磺回收裝置,以及一些以含硫原料進(jìn)行生產(chǎn)的化工企業(yè)。在這些裝置的管道系統(tǒng)中,抗硫化氫法蘭用于連接管道、設(shè)備,防止硫化氫腐蝕導(dǎo)致的泄漏事故,保證化工生產(chǎn)的穩(wěn)定運(yùn)行。 海洋工程 海洋環(huán)境中不僅存在海水的腐蝕,一些海底油氣田還含有硫化氫等腐蝕性氣體。海上平臺(tái)的油氣輸送管道、海水處理系統(tǒng)等都需要使用抗硫化氫法蘭。這些法蘭要同時(shí)具備抗海水腐蝕和抗硫化氫腐蝕的性能,以適應(yīng)惡劣的海洋環(huán)境。

抗硫化氫法蘭的性能測(cè)試 為了確保抗硫化氫法蘭在實(shí)際使用中能夠可靠地抵御硫化氫腐蝕,需要進(jìn)行一系列嚴(yán)格的性能測(cè)試。 氫致開裂(HIC)測(cè)試 常用的測(cè)試標(biāo)準(zhǔn)有 NACE TM0284 - 2016、GB/T 8650 - 2015 等。測(cè)試時(shí),從法蘭上切割出特定尺寸的試樣,將其置于含有 NaCl 和 CH?COOH 的酸化溶液(如 A 溶液)或合成海水溶液(如 B 溶液)中,在常溫常壓下暴露 96 小時(shí)。測(cè)試結(jié)束后,通過宏觀檢查和微觀分析來評(píng)估試樣表面和內(nèi)部是否有裂紋形成,以此判斷法蘭材料對(duì)氫致開裂的敏感性。 硫化物應(yīng)力腐蝕開裂(SSC)測(cè)試 依據(jù) NACE TM0177 等標(biāo)準(zhǔn)進(jìn)行。測(cè)試時(shí),對(duì)試樣施加一定的應(yīng)力,并將其置于含硫化氫的酸性溶液中,觀察在規(guī)定時(shí)間內(nèi)試樣是否出現(xiàn)裂紋。該測(cè)試主要評(píng)估法蘭材料在硫化氫環(huán)境和應(yīng)力共同作用下抵抗開裂的能力。

抗硫化氫法蘭的發(fā)展趨勢(shì) 隨著工業(yè)的不斷發(fā)展,對(duì)管道系統(tǒng)在含硫環(huán)境下的安全運(yùn)行要求越來越高,抗硫化氫法蘭也在不斷發(fā)展創(chuàng)新。一方面,材料研發(fā)持續(xù)深入,新型高性能材料不斷涌現(xiàn),如具有更優(yōu)異耐腐蝕性和綜合性能的合金材料。通過優(yōu)化合金成分和微觀結(jié)構(gòu),進(jìn)一步提高法蘭的抗硫化氫腐蝕能力和使用壽命。另一方面,制造工藝不斷改進(jìn),采用先進(jìn)的加工技術(shù)和質(zhì)量控制手段,確保法蘭的制造精度和質(zhì)量穩(wěn)定性。例如,利用數(shù)字化制造技術(shù)實(shí)現(xiàn)精準(zhǔn)加工,通過嚴(yán)格的質(zhì)量管理體系保證每一個(gè)法蘭都符合高標(biāo)準(zhǔn)的性能要求。同時(shí),隨著智能化技術(shù)的發(fā)展,未來抗硫化氫法蘭可能會(huì)集成一些智能監(jiān)測(cè)功能,能夠?qū)崟r(shí)監(jiān)測(cè)其腐蝕狀態(tài)和工作性能,為管道系統(tǒng)的安全運(yùn)行提供更可靠的保障。 抗硫化氫法蘭在工業(yè)管道系統(tǒng)中起著至關(guān)重要的作用,它是抵御硫化氫腐蝕的堅(jiān)固防線。通過不斷優(yōu)化材料選擇、改進(jìn)設(shè)計(jì)和制造工藝、加強(qiáng)性能測(cè)試以及探索智能化發(fā)展,抗硫化氫法蘭將在未來的工業(yè)發(fā)展中持續(xù)為管道系統(tǒng)的安全穩(wěn)定運(yùn)行保駕護(hù)航。

鋼制管法蘭的標(biāo)準(zhǔn)

HG/T 20615-2009 是鋼制管法蘭(Class 系列)標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)規(guī)定了鋼制管法蘭(Class 系列)的公稱尺寸、公稱壓力、材料、壓力 - 溫度額定值、法蘭類型和尺寸、密封面、公差及標(biāo)記等內(nèi)容,適用于公稱壓力 Class150(PN2.0)~Class2500(PN42.0)的鋼制管法蘭和法蘭蓋。具體內(nèi)容如下:

· 公稱壓力和鋼管外徑:直徑在 DN15-DN600 時(shí),公稱壓力設(shè) Class150、Class300、Class600、Class900、Class1500、Class2500 六個(gè)等級(jí);直徑在 DN650-DN1500 時(shí),公稱壓力范圍定為 Class150、Class300、Class600、Class900 四個(gè)等級(jí)。標(biāo)準(zhǔn)中使用的鋼管外徑為 HG/T 20553 中所列的 1A 系列鋼管外徑尺寸,也是 ISO 4200 中第一系列。

· 法蘭類型:包括帶頸平焊法蘭、帶頸對(duì)焊法蘭、整體法蘭、長(zhǎng)高頸法蘭、承插焊法蘭、螺紋法蘭、對(duì)焊環(huán)松套法蘭、法蘭蓋、孔板法蘭以及夾套法蘭共計(jì) 10 種。

· 密封面型式:有凸臺(tái)面(RF)、榫HG/T 20615-2009 是鋼制管法蘭(Class 系列)標(biāo)準(zhǔn)。該標(biāo)準(zhǔn)規(guī)定了鋼制管法蘭(Class 系列)的公稱尺寸、公稱壓力、材料、壓力 - 溫度額定值、法蘭類型和尺寸、密封面、公差及標(biāo)記等內(nèi)容,適用于公稱壓力 Class150(PN2.0)~Class2500(PN42.0)的鋼制管法蘭和法蘭蓋。具體內(nèi)容如下:

槽面(T/G)、環(huán)連接面(RJ)、凹凸面(M/FM)和全平面(FF)5 種。

· 連接尺寸:主要包括螺栓中心圓直徑、螺栓孔直徑、螺紋尺寸、螺栓個(gè)數(shù)、法蘭外徑等。

· 密封面尺寸:法蘭的密封面尺寸按 ASME B16.5 中 SI 制。法蘭密封面突臺(tái)高度取 2mm(<Class300)和 7mm(≥Class300)。

· 法蘭內(nèi)徑:帶頸平焊法蘭的內(nèi)徑是根據(jù)鋼管外徑并考慮 1% 左右的外徑偏差,加上適當(dāng)?shù)拈g隙而確定的,部分尺寸根據(jù)相關(guān)標(biāo)準(zhǔn)進(jìn)行了調(diào)整。

頸部尺寸:相同規(guī)格的帶頸平焊法蘭、承插焊法蘭和螺紋法蘭的頸部尺寸完全一致,頸部可以是平行的直筒形或者頸部外側(cè)斜度不大于 7°。

A350LF2法蘭的熱處理工藝

A350LF2 是一種常用于低溫環(huán)境的鍛制碳素鋼,其熱處理工藝通常采用正火或正火加回火的方式,以獲得良好的綜合力學(xué)性能,滿足低溫工況下的使用要求。以下是具體的工藝介紹2:

· 正火處理:將法蘭加熱到能產(chǎn)生奧氏體組織的溫度,一般加熱溫度在 880 - 910℃左右,保溫足夠的時(shí)間,使法蘭整體達(dá)到均勻溫度。保溫時(shí)間根據(jù)法蘭的厚度等因素來確定,確保組織充分轉(zhuǎn)變。然后,將法蘭從加熱爐中取出,在靜止空氣中均勻冷卻,從而得到細(xì)化的珠光體和鐵素體組織,提高鋼材的強(qiáng)度和韌性。

· 正火 + 回火處理:在正火之后,需要進(jìn)行回火處理。將法蘭重新加熱到 590℃以上,通常在 590 - 670℃這個(gè)溫度區(qū)間。同樣,保溫時(shí)間要根據(jù)壁厚來調(diào)整,但一般不低于 30 分鐘。對(duì)于壁厚超過 25 毫米的鍛件,保溫時(shí)間至少為(壁厚 ×30 分鐘 / 25 毫米)。保溫結(jié)束后,再次在靜止空氣中冷卻。回火的目的是消除正火過程中產(chǎn)生的內(nèi)應(yīng)力,進(jìn)一步提高鋼材的韌性和塑性,同時(shí)保持一定的強(qiáng)度。

產(chǎn)品名稱 | 產(chǎn)品標(biāo)準(zhǔn) | 產(chǎn)品規(guī)格 | ||||||||||

高徑、活套 | ANSI B16.5; B16.47 ;DIN API6A;JIS EN BS | 1/2"--60" | ||||||||||

材料標(biāo)準(zhǔn) | 化學(xué)成分 | C% | Mn% | P% | S% | Si% | Ni% | Cr% | Cu% | Mo% | Nb% | V% |

≤0.30 | 0.60-1.35 | ≤0.035 | ≤0.040 | 0.15-0.30 | ≤0.40 | ≤0.30 | ≤0.40 | ≤0.12 | ≤0.02 | ≤0.08 | ||

| 尺寸規(guī)定 | Rm(Mpa) | ReH(Mpa) | A(%) | Z(%) | 沖擊試驗(yàn) | Akv(J) | HBW | ||||

485-655 | ≥250 | ≥22 | ≥30 | ≥20 | 150-197 | |||||||

熱 處 理 規(guī) 范 | ||||||||||||

熱處理方式 | 裝爐溫度 | 升溫速度 | 加熱溫度 | 保溫時(shí)間 | 冷卻介質(zhì) | 設(shè)備及測(cè)控、溫儀 | ||||||

淬火 | ≤900℃ | 隨爐 | 900±10℃ | 1.4min/mm | 水(≤30℃) | 熱處 | 臺(tái)車式電阻爐、井式爐 | |||||

回火 | ≤500℃ | 隨爐 | 600±10℃ | 1.5min/mm | 空冷 | 測(cè)控 | 熱電偶、數(shù)顯調(diào)節(jié)儀 | |||||

此外,A350LF2 法蘭也可能會(huì)根據(jù)具體的使用要求和客戶需求,采用淬火加回火的熱處理工藝,即調(diào)質(zhì)處理,來獲得更高的強(qiáng)度和更好的綜合性能,但這種情況相對(duì)較少。在實(shí)際生產(chǎn)中,具體的熱處理工藝參數(shù)還需要根據(jù)法蘭的尺寸、形狀、生產(chǎn)批量以及相關(guān)的標(biāo)準(zhǔn)和技術(shù)要求等進(jìn)行合理調(diào)整和確定。

鍛件

鍛件 長(zhǎng)頸對(duì)焊法蘭

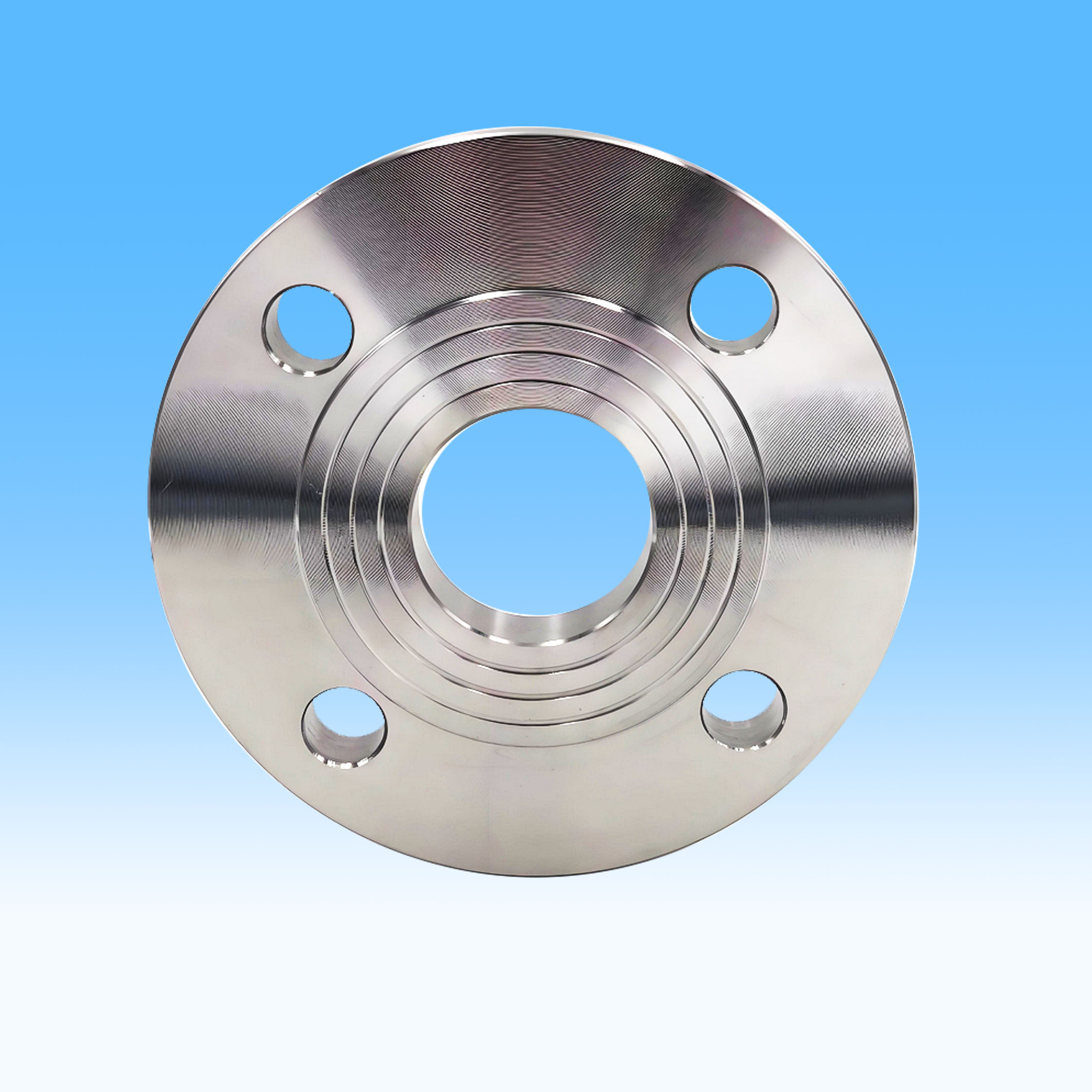

長(zhǎng)頸對(duì)焊法蘭 平板法蘭

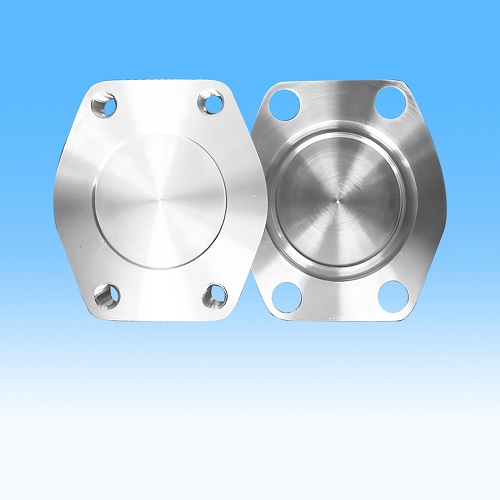

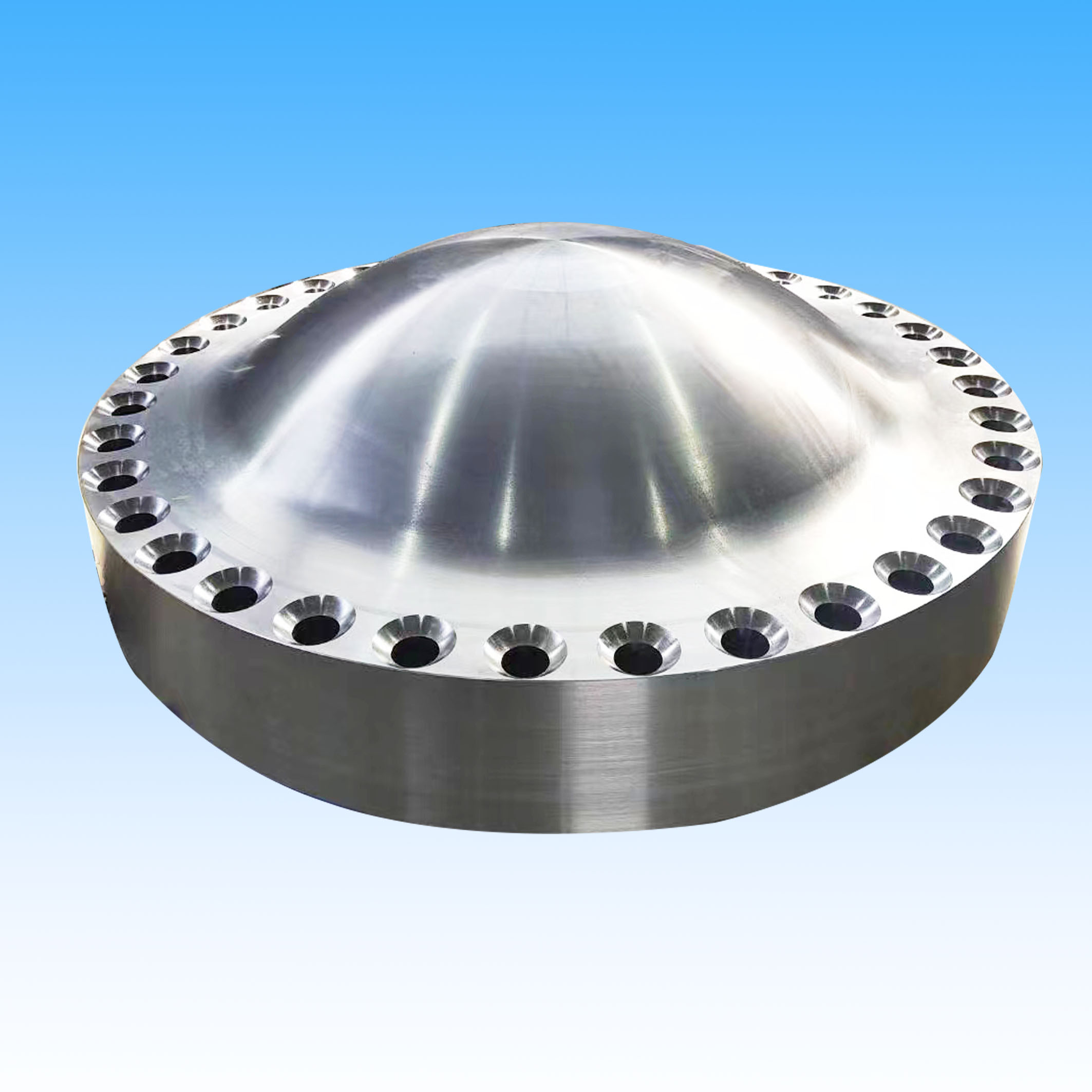

平板法蘭 盲板法蘭

盲板法蘭